淬火機床主頂尖的轉速應如何選取?

發布時間:2021-01-14點擊:2553

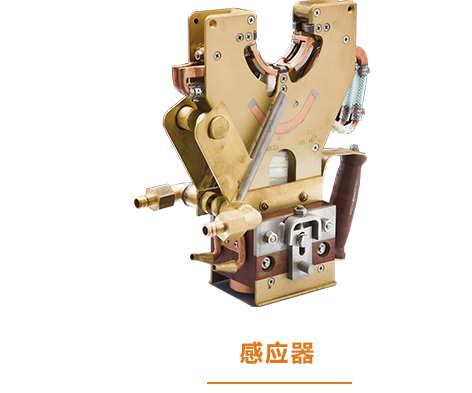

對淬火工件加熱時轉速的選取,從工件加熱均勻性來講,轉速越快,由于感應器與工件間隙不勻產生的溫度不勻影響越小。早期的淬火機床對轉速范圍一般設定為60~300r/min,有些機床是有級變速,有些機床則采用無級變速,用戶可以任意選擇。然而有些機床因特定條件,轉速特低。如曲軸頸旋轉淬火機,其主軸頸轉速常用60r/min,而連桿頸轉速則選用30r/min,這是由于連桿頸在淬火機床上通過擺動機構(四相連桿機構)產生轉動,如轉速太快,半環感應器不能穩定地跨到軸頸上隨動,所以只能采用30r/min的低速旋轉,此種轉速對軸頸加熱而言是不合適的,主軸頸采用60r/min是由于采用雙速電機,設計上可簡單的理由。

有一種論點,認為轉速的選取,應該以工件加熱周期來考慮,工件在一個加熱周期中,旋轉應不低于10次,就能保證工件圓周上溫度均勻。據此計算,一般工件感應加熱時間常在5~10s之間,如果5s轉10轉,則為120r/min,10s轉10轉,則轉速為60r/min.

隨著感應加熱速度的發展,對于同步雙頻加熱齒輪,齒輪的加熱周期已縮短到0.1~0.2s.因此,其工件轉速要求在不斷增加,有些淬火機床主軸的最大轉速已達到1600r/min.目前,淬火機床的轉速達到600r/min的已不多見。另外,工件轉速與冷卻也有密切關系,對齒輪、花鍵軸而言,淬火冷卻常采用噴液方式,工件轉速太快,淬火液對齒的一側冷卻不足。因此,淬火機床的轉速還是以600r/min或300r/min作為上限。另外,要研發加熱結束后工件能及時降速的機械或電器部件,使工件既能快速旋轉達到均勻加熱的目的,又能慢速旋轉,以達到均勻冷卻齒輪類工件的要求。